판금 가공의 기술 공정은 모양, 크기, 재료 특성 또는 조립 및 부품의 부품의 용접을 점차적으로 변화시키는 전체 과정을 말합니다. 보다 복잡한 구조적 부분의 경우 생산 및 처리는 일반적으로 이러한 프로세스를 거칩니다.

1. 블랭킹 :주로 다음과 같이 많은 블랭킹 방법이 있습니다

Shearing 기계 : 주로 드라이 블랭킹 및 형성에 주로 사용되는 간단한 재료이며 저렴한 비용과 저렴한 정밀도가 0.2이지만, 다공성 및 코너가없는 스트립 또는 블록 만 처리 할 수 있습니다.

② 펀칭 머신 : 펀칭 머신을 사용하여 보드의 부품을 하나 이상의 단계로 전개 한 후, 플랫 보드는 다양한 모양의 재료 부품으로 자릅니다. 장점은 시간 소비, 고효율, 높은 정밀도 및 저렴한 비용입니다. 대량 생산에 적합하지만 금형을 설계해야합니다.

NC 블랭킹 : NC 블랭킹시 가장 먼저해야 할 일은 CNC 가공 프로젝트를 작성하고 프로그래밍 소프트웨어를 사용하여 NC 디지털 드로잉 머신에서 인식 할 수있는 프로그램에 펼쳐지는 프로그램을 작성하는 것입니다. 플랫 플레이트이지만 구조는 공구 구조의 영향을 받고 비용은 낮으며 정밀도는 0.15입니다.

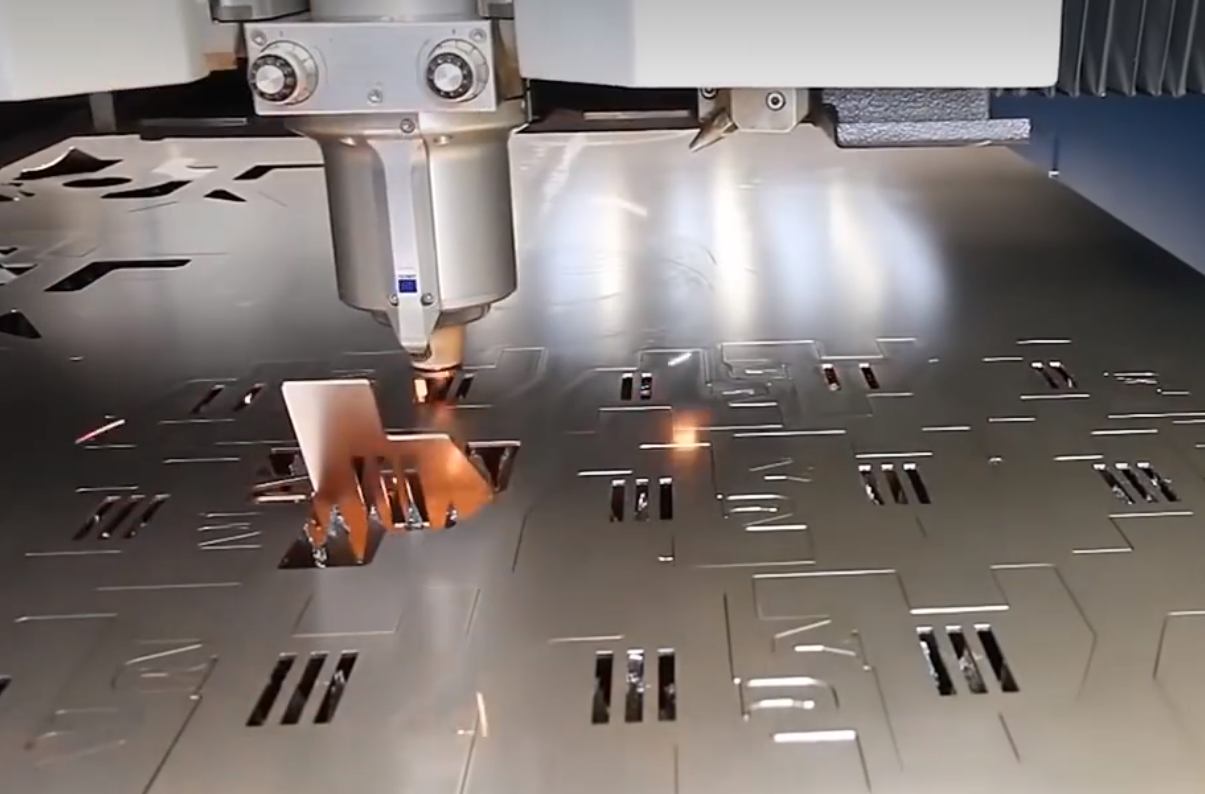

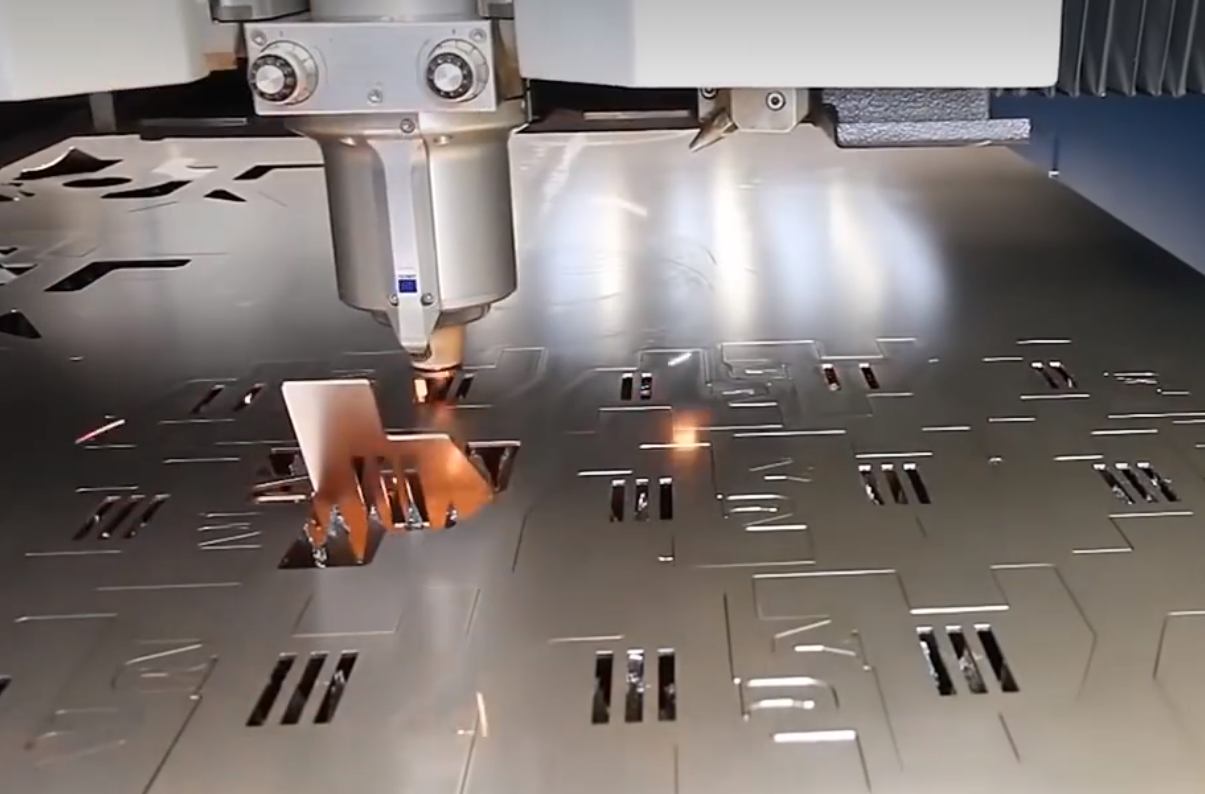

LASER CUPTING : 레이저 절단은 레이저 절단에 의해 큰 플레이트의 플레이트의 구조와 모양을 절단하는 것입니다. NC 레이저 프로그램도 작성해야하며 높은 비용과 높은 정밀도로 다양한 복잡한 모양의 플레이트를 절단 할 수 있습니다.

Sawing Machine : 주로 알루미늄 프로파일, 사각형 튜브, 드로잉 튜브, 둥근 막대 등을 사용하여 저렴한 비용과 정밀도가 낮습니다.

2. 플립 :구멍 추출 및 플립이라고도하는 것은 작은베이스 홀의 약간 더 큰 구멍을 입력 한 다음 탭하는 것입니다. 그것은 얇은 플레이트 두께를 증가시키기 위해 얇은 판 두께를 갖는 판금에 의해 주로 가공되며, 일반적으로 얇은 판 두께에 사용되는 슬라이딩 치아, 구멍 주위의 정상 얕은 얕은 얕은 얕은 두께, 두께는 30-40%만큼 얇아 질 수 있으며, 높이가 정상 플랑잉 높이보다 40-60% 더 높아질 수 있습니다. 50%인 경우 큰 플랜지 높이를 얻을 수 있습니다. 플레이트 두께가 2.0, 2.5 등 이상의 플레이트 두께와 같은 큰 경우 직접 탭할 수 있습니다.

3. 펀칭 머신 :다이 형성 과정이 채택되었습니다. 일반적으로 펀칭 머신에는 펀칭, 코너 커팅, 블랭킹, 충돌, 펀칭 및 찢어짐, 펀칭 및 형성과 같은 가공 방법이 있습니다. 가공은 펀칭 및 블랭킹 다이를 완료하기 위해 해당 다이를 요구합니다. , 볼록한 백 곰팡이, 찢어짐 금형, 펀칭 금형, 형성 금형 등은 주로 위치와 방향에주의를 기울입니다.

4. 리벳 팅 :리벳 팅에는 주로 리벳 팅 너트, 나사, 풀기 등이 포함됩니다. 작업은 유압 리벳 팅 머신 또는 펀치로 완료되며 판금 부품으로 리벳을 박으며 리벳 팅 방법이 있으며 방향은주의를 기울여야합니다.

5. 굽힘 :2D 평평한 플레이트는 3D 부품으로 접 힙니다. 처리 베드와 해당 접이식 금형으로 가공을 완료해야하며 특정 폴딩 시퀀스도 있습니다. 원칙은 먼저 접고 다음 나이프를 방해하지 말고 접는 것입니다.

일반적으로 모든 판금 부품의 가공 기술과 관련하여 종종 블랭킹 및 스탬핑 워크숍에 의해 완료되지 않으며, 많은 부품이 가공, 열 처리, 표면 처리 등 및 교차 작업장 및 교차 부문 작업 지침으로 산재해질 수 있습니다. 이는 해당 프로세스에 의해 제어되는 다른 산업에서 생산되는 제품과 처리 된 제품에 의해 제어됩니다. 복잡성, 포괄적 인 프로세스 흐름은 종종 생산을 안내하기 위해 컴파일됩니다.